基本情况

电解复极槽是某厂第一次投产的强制循环离子膜电解装置,设计能力年产2×10⁴t烧碱。主要设备是两台MBC型离子膜电解槽,工作介质为:盐水、磁、氯气、氢气。装置于2008年1月投入使用。

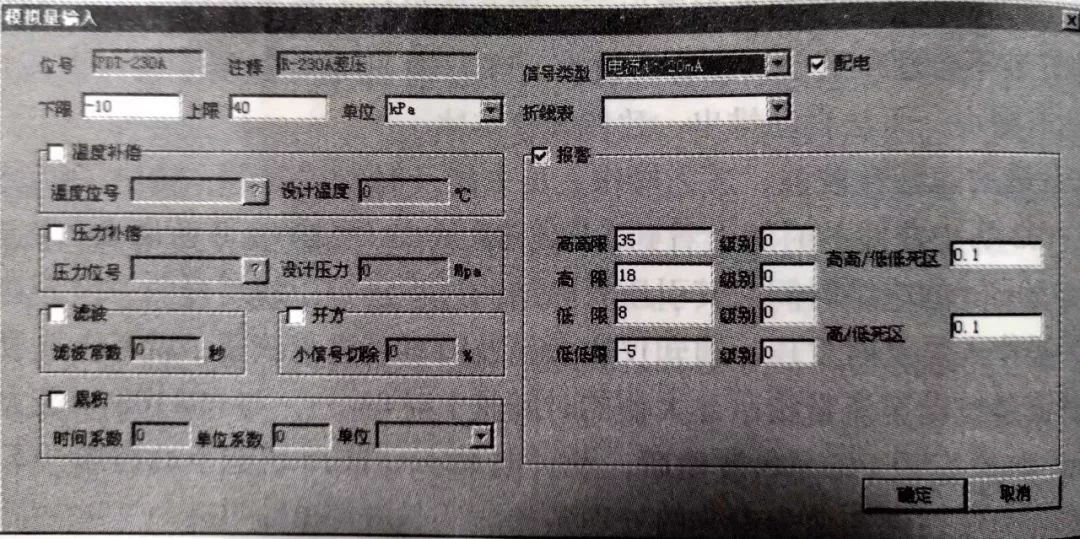

事故所在的工艺单元为电解复极槽A槽。电解复极槽A槽液相压差变送器位号为PDI-SA-230A。差压变送器,主要用于测量电解槽阴极室和阳极室的液相压力差,保证液相压差控制在10-15kPa范围内,以避免出现大压差造成离子膜的振动,影响到离子膜的使用寿命。

图1 变送器量程设置画面

事故经过及处理过程

(一)事故前运行情况

事故前该装置运行平稳, 运行正常,没有任何异常状况的报警信息

(二)事故现象详细描述

2008年1月10日10时150分至12时21分,电解复极槽A槽液相压差变送器测量数据由12kPa突然升高到35kPa以上,超过高高限报警值(35kPa),DCS联锁动作,A槽跳闸,整套装置停产。

(三)影响范围

电解槽事故停车容易造成离子膜损坏,并影响上下游工艺稳定,直接经济损失约为3万元,间接经济损失约为5万元。

(四)仪表及系统处理过程

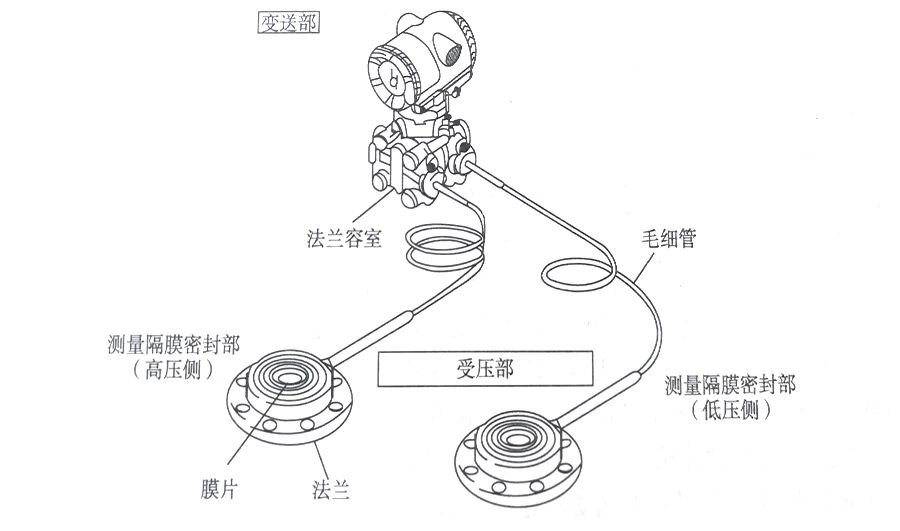

事故发生后,仪表人员到现场检査,拆检差压变送器,发现其低压侧四氟防腐隔离膜片和传感膜片已灼烧出一个小洞,低压侧毛细管内硅油漏出,已不能传导压力。

仪表人员拆除故障仪表,更换一台中科博微压差变送器,校验合格后投入运行。

(五)事故性质

仪表设备事故。

事故原因分析

(一)直接原因分析

测量膜片强度和绝缘性不够,被高电流灼烧后损伤,造成硅油泄漏,测量失真。

(二)间接原因分析

电解复极槽是高电流电解槽,满负荷时电流高达9kA,仪表金属测量膜片与介质一旦直接接触就会发生电化学反应,并在很短的时间内将金属测量膜片腐蚀并击穿,造成内部硅油泄漏。

防范措施

(一)经验教训

这次事故主要是由于仪表设计安装时只考虑了电化学反应对变送器膜片的腐蚀伤害,而未考虑到电解槽高电流对仪表的伤害,安装的是比较薄的普通国产四氟隔离防腐膜片。

(2)技术措施。加强仪表设备的前期管理,仪表技术人员参与仪表设备的选型工作。并根据仪表使用情况做好分析记录,发现问题及时改进。

(3)管理措施。仪表技术人员、操作人员要及时巡检,及时发现问题。定期对液相压差测量仪表进行检查,特别是检查防腐隔离膜片的完好性。发现不正常情况及时更换避免因同样原因造成事故。

(4)组织措施。建立健全仪表管理组织机构,定期召开仪表技术人员专题会议,解决仪表设备管理的各种问题。在会上有好的经验可以相互推广,取长补短。